当社所有の基板実装設備のご紹介

基盤実装設備のご紹介

当社では、高品質な基板実装サービスをご提供するために、各種最先端の実装設備を取り揃えております。

表面実装(SMT)はもちろんのこと、手載せによる実装や多様な検査工程にも対応し、試作から量産まで幅広いニーズにお応えいたします。

また、実装不良を未然に防ぐため、設備環境の整備に加え、各工程における徹底した品質管理と継続的なプロセス改善を実施しております。

確かな技術力と設備力で、お客様の製品づくりを力強くサポートいたします。

はんだペースト印刷機

SPG2(Panasonic)

はんだペースト印刷機(solder paste printer)とは、プリント基板(PCB)上に電子部品をはんだ付けするための「はんだペースト」を正確に塗布する装置です。主にSMT(表面実装技術)工程の最初に使用されます。

■ 主な役割

金属製のメタルマスク(ステンシル)を用いて、

-

必要なパターン形状の開口部から、

-

はんだペーストをスクリーン印刷のように基板に塗布します。

表面実装部品(チップ抵抗、ICなど)を搭載・リフローはんだ付けするには、部品のランド(接合パッド)上に適切な量のはんだペーストが必要です。

はんだペースト印刷機はこの「適量かつ高精度な塗布」を実現するために不可欠です。

はんだ検査機(SPI)

KY8030-3(ジャパンコーヨン)

SPI(Solder Paste Inspection)とは、プリント基板上に印刷されたはんだペーストの位置・面積・高さ・体積などを3次元で検査する自動装置です。

部品実装の前段階であるこの検査は、はんだ付け不良の原因となる印刷ミスを早期に発見・修正する重要な工程となります。

はんだペーストの印刷不良は、リフロー後にショート(短絡)や未接合、はんだ不足などの不良につながります。

株式会社古賀電子では、SPIによる全数検査を通じて、印刷不良を工程内で徹底的に検出・是正し、後工程での手直しや不良流出の防止を実現しています。

SMDマウンタ(表面実装部品搭載機)

NPM-W2(Panasonic)

SMDマウンタ(Surface Mount Device Mounter、別名:チップマウンタ・部品実装機)とは、プリント基板(PCB)上にはんだペーストが印刷された状態に対し、表面実装部品(SMD)を自動で高精度に搭載(マウント)する装置です。

表面実装技術(SMT)の中核工程であり、「はんだ印刷 → 部品実装 → リフローはんだ付け」のうち、最も多くの電子部品を扱う重要な役割を担います。

■ 主な役割

-

はんだペーストが印刷された基板に対して

-

部品を自動で吸着し、正しい位置と向きで配置(マウント)する

SMDマウンタは、SMT自動化ラインの心臓部とも言える装置であり、製品の品質・生産性・歩留まりを左右する非常に重要な存在です。

古賀電子が所有するマウンタは、「03015チップ(0.3mm×0.15mm)」が搭載可能な高性能モデルです。

リフロー炉(N2窒素対応)

NJ0611M 82(エイテックテクトロン)

リフロー炉とは、プリント基板(PCB)上に搭載された電子部品と、はんだペーストを加熱によって溶融・接合する装置です。

SMT(表面実装技術)における最終工程として、はんだペースト印刷 → 部品実装(マウンタ) → リフローはんだ付けという流れの中で使用されます。

部品が搭載された基板を、あらかじめ設定された温度プロファイルに従って加熱することで、はんだペーストを溶かして電子部品と基板を接合します。

その後、徐々に冷却されることで確実で安定したはんだ付けが完成します。

古賀電子では、多ゾーン制御が可能な高性能リフロー炉を導入し、製品に最適な温度プロファイルを設定。

また、窒素対応機による酸化防止など、高品質かつ安定したはんだ接合を追求しています。

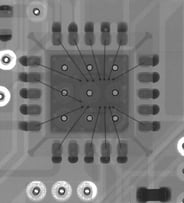

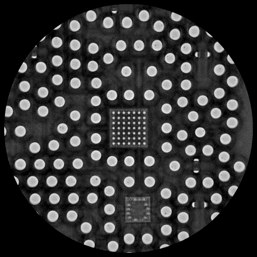

X線装置

NEO-690Z(ポニー工業)

X線検査装置とは、電子部品実装後のプリント基板に対してX線を照射し、内部のはんだ接合状態や構造を非破壊で検査する装置です。

外観からは確認できないBGAやQFNなどの底面端子部品のはんだ状態やボイド(気泡)を、透過画像で可視化することができます。

近年、実装部品の高密度化・小型化が進み、外観検査だけでは不良の判別が困難なケースが増えています。

特に、BGA(Ball Grid Array)やLGA、QFNといった部品では、はんだ接合部が基板の下に隠れているため、外部からの目視確認ができません。

古賀電子では、最終品質保証における重要な工程としてX線検査装置を導入しています。

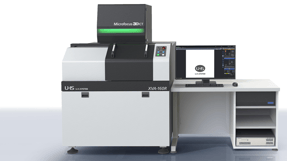

CT装置(3次元X線CTシステム)

XVA-160RZ(ユー・エイチ・システム)

X線CT装置とは、製品内部を3次元(立体)で解析できる装置です。

従来の2D X線装置では困難だった、基板と部品とのはんだ付け状態やはんだ内部の微細なボイドやクラック、構造上の欠陥などを断層的に観察することが可能です。

まさに「切らずに中を見る」ことができる、非破壊×3D可視化の検査技術です。

多くの実装メーカーではX線CTによる検査が外部委託扱いとなりますが、当社では社内で即時対応が可能なため、納期短縮・品質保証・技術支援の面で大きなアドバンテージがあります。

高い信頼性と解析力を求められる分野において、X線CT検査による「見えない品質の可視化」が大きな武器となります。

他社様で実装された基板や機構部品などのご相談も承りますので、お気軽にお問い合わせください。

BGAリワーク(BGA交換、BGA取り外し)装置

RD-500Ⅲ(デンオン機器)

BGAリワーク装置とは、BGA(Ball Grid Array)などの底面端子を持つ高密度実装部品を、正確に取り外し・再実装するための専用装置です。

一般的なはんだごてやヒートガンでは対応が難しいBGAの交換・修正を、非破壊かつ高精度に行うために必要な設備です。

古賀電子では、他社様にて実装された基板に対するリワーク作業(取り外し・交換)にも対応しております。

特に、BGA(Ball Grid Array)だけでなく、LGA(Land Grid Array)やQFN(Quad Flat No-lead)など、底面電極タイプの高密度部品についても、豊富な実績により確実な再実装を行います。

はんだ槽(ディップ)

MDR-350(弘輝テック)

はんだ槽(ディップ槽)**とは、溶融したはんだの槽に基板を浸して、一括ではんだ付けを行う装置です。

挿入部品(スルーホール部品)やコネクタ類のはんだ付けに広く使用され、手作業に比べて均一で安定したはんだ付けが可能です。

他社では対応できない挿入部品の処理や、手はんだでは不安定になりがちな多端子部品など、

ディップ槽による量産対応や品質の安定化を求めるお客様から高い評価をいただいています。

表面実装だけでなく、スルーホール実装にも柔軟に対応できる“実装の総合力”で、安心と信頼をご提供いたします。